一、引言

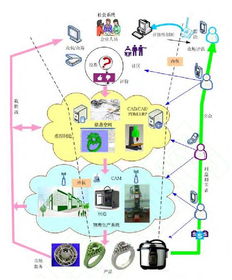

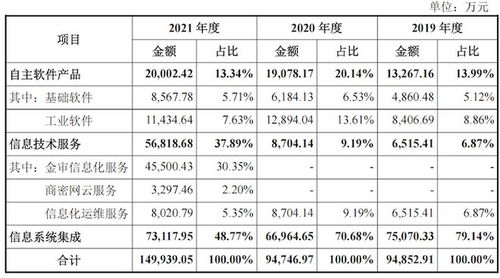

在工業(yè)4.0與智能制造浪潮的推動(dòng)下,制造業(yè)正經(jīng)歷著深刻的數(shù)字化轉(zhuǎn)型。作為連接企業(yè)計(jì)劃層(ERP)與生產(chǎn)現(xiàn)場(chǎng)控制層(PLC/SCADA)的核心樞紐,制造執(zhí)行系統(tǒng)(MES)已成為構(gòu)建智能工廠的神經(jīng)中樞。一個(gè)全面、高效且高度集成的MES系統(tǒng)總體解決方案,是實(shí)現(xiàn)生產(chǎn)透明化、管理精細(xì)化、決策智能化,從而提升企業(yè)核心競(jìng)爭(zhēng)力的關(guān)鍵。本方案旨在闡述智能工廠MES系統(tǒng)的總體架構(gòu)、核心功能及與之配套的信息系統(tǒng)集成服務(wù)。

二、智能工廠MES系統(tǒng)總體解決方案

1. 總體目標(biāo)與設(shè)計(jì)原則

目標(biāo):構(gòu)建一個(gè)覆蓋生產(chǎn)全流程、數(shù)據(jù)實(shí)時(shí)驅(qū)動(dòng)、支持柔性制造與敏捷響應(yīng)的智能化制造執(zhí)行平臺(tái)。

設(shè)計(jì)原則:

- 標(biāo)準(zhǔn)化與開(kāi)放性:遵循ISA-95等國(guó)際標(biāo)準(zhǔn),采用模塊化、平臺(tái)化設(shè)計(jì),便于擴(kuò)展與集成。

- 實(shí)時(shí)性與可視化:實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)秒級(jí)采集與動(dòng)態(tài)呈現(xiàn),打造“透明工廠”。

- 集成性與協(xié)同性:與企業(yè)現(xiàn)有及未來(lái)的ERP、PLM、WMS、QMS、設(shè)備物聯(lián)網(wǎng)等系統(tǒng)無(wú)縫集成。

- 智能化與自優(yōu)化:融入大數(shù)據(jù)分析與人工智能算法,支持生產(chǎn)優(yōu)化與預(yù)測(cè)性維護(hù)。

2. 核心功能架構(gòu)

本MES解決方案涵蓋以下核心功能模塊:

- 生產(chǎn)調(diào)度與管理:依據(jù)高級(jí)計(jì)劃排程(APS)結(jié)果,進(jìn)行工序級(jí)作業(yè)派工與資源調(diào)度。

- 生產(chǎn)過(guò)程監(jiān)控:實(shí)時(shí)采集設(shè)備狀態(tài)、工藝參數(shù)、生產(chǎn)進(jìn)度、在制品(WIP)信息。

- 物料與倉(cāng)儲(chǔ)管理:實(shí)現(xiàn)物料從入庫(kù)、齊套、配送、消耗到成品入庫(kù)的全流程跟蹤與防錯(cuò)。

- 質(zhì)量管理:集成檢驗(yàn)標(biāo)準(zhǔn)(SIP),支持首檢、巡檢、終檢及SPC統(tǒng)計(jì)過(guò)程控制。

- 設(shè)備與工具管理:管理設(shè)備臺(tái)賬、點(diǎn)檢、保養(yǎng)、維修及工裝夾具的生命周期。

- 人員績(jī)效管理:關(guān)聯(lián)生產(chǎn)任務(wù)與操作人員,實(shí)現(xiàn)基于工時(shí)與效率的績(jī)效考評(píng)。

- 追溯體系:建立從原材料批次到成品序列號(hào)的正向、反向全鏈條追溯能力。

- 數(shù)據(jù)分析與決策支持:通過(guò)報(bào)表、看板及數(shù)據(jù)挖掘工具,為各層級(jí)管理者提供決策依據(jù)。

3. 技術(shù)架構(gòu)

采用基于微服務(wù)的云原生架構(gòu)或成熟的工業(yè)互聯(lián)網(wǎng)平臺(tái),確保系統(tǒng)的彈性伸縮與高可用性。數(shù)據(jù)層整合實(shí)時(shí)數(shù)據(jù)庫(kù)與關(guān)系型數(shù)據(jù)庫(kù),支持海量時(shí)序數(shù)據(jù)存儲(chǔ)與事務(wù)處理。應(yīng)用層提供Web端、移動(dòng)端及大屏看板等多種交互方式。通過(guò)工業(yè)網(wǎng)關(guān)、OPC UA、MQTT等協(xié)議,安全、高效地接入各類自動(dòng)化設(shè)備與傳感器。

三、關(guān)鍵信息系統(tǒng)集成服務(wù)

MES系統(tǒng)價(jià)值的最大化,高度依賴于其與工廠內(nèi)其他信息系統(tǒng)的深度融合。本方案提供專業(yè)、全面的集成服務(wù),確保信息流暢通無(wú)阻。

1. 縱向集成:打通信息孤島

- 與ERP集成:實(shí)現(xiàn)銷售訂單、生產(chǎn)計(jì)劃、物料需求、成本信息的雙向同步。MES向ERP反饋實(shí)際工時(shí)、完工情況、物料消耗,形成計(jì)劃與執(zhí)行的閉環(huán)。

- 與PLM集成:同步產(chǎn)品BOM、工藝路線、圖紙及變更通知,確保生產(chǎn)現(xiàn)場(chǎng)始終使用最新、正確的數(shù)據(jù)。

- 與WMS集成:驅(qū)動(dòng)自動(dòng)化立體庫(kù)或AGV執(zhí)行精準(zhǔn)的物料出庫(kù)、配送指令,并實(shí)時(shí)更新庫(kù)存狀態(tài)。

2. 橫向集成:連接生產(chǎn)現(xiàn)場(chǎng)

- 與設(shè)備層(PLC/CNC/機(jī)器人)集成:通過(guò)標(biāo)準(zhǔn)工業(yè)協(xié)議直接讀取設(shè)備運(yùn)行參數(shù)、報(bào)警代碼、產(chǎn)量計(jì)數(shù),并可下發(fā)加工程序、控制指令。

- 與SCADA/HMI集成:共享生產(chǎn)監(jiān)控畫(huà)面與實(shí)時(shí)報(bào)警,提供更豐富的上下文人機(jī)交互。

- 與QMS集成:自動(dòng)觸發(fā)質(zhì)檢任務(wù),并將檢驗(yàn)結(jié)果回傳,形成質(zhì)量數(shù)據(jù)閉環(huán)。

- 與能源管理系統(tǒng)(EMS)集成:關(guān)聯(lián)生產(chǎn)訂單與能源消耗,實(shí)現(xiàn)能效分析與精細(xì)化管理。

3. 集成方法與平臺(tái)

采用企業(yè)服務(wù)總線(ESB)、API網(wǎng)關(guān)或工業(yè)互聯(lián)網(wǎng)平臺(tái)作為集成中樞,定義統(tǒng)一的數(shù)據(jù)模型與接口規(guī)范。使用ETL工具、消息中間件等技術(shù),確保數(shù)據(jù)交換的實(shí)時(shí)性、可靠性與安全性。提供標(biāo)準(zhǔn)適配器與定制開(kāi)發(fā)服務(wù),以應(yīng)對(duì)各類異構(gòu)系統(tǒng)的連接挑戰(zhàn)。

4. 全生命周期服務(wù)

集成服務(wù)貫穿項(xiàng)目始終:

- 規(guī)劃與設(shè)計(jì)階段:進(jìn)行現(xiàn)狀調(diào)研、接口分析與集成架構(gòu)設(shè)計(jì)。

- 實(shí)施與部署階段:完成接口開(kāi)發(fā)、聯(lián)調(diào)測(cè)試、數(shù)據(jù)遷移與用戶培訓(xùn)。

- 運(yùn)維與優(yōu)化階段:提供持續(xù)的技術(shù)支持、性能監(jiān)控及系統(tǒng)優(yōu)化建議,適應(yīng)業(yè)務(wù)發(fā)展需求。

四、預(yù)期效益

通過(guò)部署本MES總體解決方案與集成服務(wù),企業(yè)將實(shí)現(xiàn):

- 生產(chǎn)效率提升:減少非計(jì)劃停機(jī),優(yōu)化生產(chǎn)節(jié)拍,提高設(shè)備綜合利用率(OEE)。

- 產(chǎn)品質(zhì)量改善:降低不良品率,實(shí)現(xiàn)全過(guò)程質(zhì)量可控、可追溯。

- 生產(chǎn)成本降低:減少在制品庫(kù)存、縮短制造周期、節(jié)約物料與能源消耗。

- 管理決策科學(xué)化:基于實(shí)時(shí)、準(zhǔn)確的數(shù)據(jù)驅(qū)動(dòng)管理,提升響應(yīng)速度與決策水平。

- 柔性制造能力增強(qiáng):快速響應(yīng)訂單變更、插單及個(gè)性化定制需求。

五、

智能工廠的建設(shè)是一項(xiàng)系統(tǒng)工程,MES作為核心使能技術(shù),其成功不僅取決于系統(tǒng)本身的功能,更取決于其與整個(gè)企業(yè)信息化生態(tài)的融合程度。我們提供的不僅僅是一套軟件,更是一套涵蓋咨詢規(guī)劃、系統(tǒng)實(shí)施、深度集成與持續(xù)服務(wù)的整體解決方案,旨在陪伴制造企業(yè)穩(wěn)步邁向智能化構(gòu)筑堅(jiān)實(shí)的數(shù)字基石。